Office wallon des déchets

Avenue Prince de Liège, 15 - 5100 NAMUR

| Faculté Universitaire des Sciences Agronomiques Gembloux | Université de Liège | Université de Liège |

|---|---|---|

Unité de Géopédologie |

Laboratoire de Minéralogie des Argiles |

Laboratoires de Géologie de l'Ingénieur, d'Hydrogéologie et de Prospection Géophysique |

Prof. J.M. MARCOEN Dr D. TESSIER |

Prof. J. THOREZ |

Prof. A. MONJOIE Ch. SCHROEDER |

AH/ml/SDR/2001/2192

Note explicative de l'Office wallon des déchets

Chapitre I - IDENTIFICATION DES CARACTERISTIQUES REQUISES

1. Généralités

2.1. Nature des matériaux argileux et propriétés

2.2. Perméabilité

2.3. Ouvrabilité

2.4. Paramètres mécaniques

2.5. Tenue dans le temps

1. Généralités

2.1. Wallonie

2.2. Région limitrophe : Flandre

2.3. Région limitrophe: Nord de la France

Chapitre III - CONTROLE DE CONFORMITE INTRINSEQUE

1. Généralités

Chapitre IV - TECHNIQUES DE MISE EN ŒUVRE

1. Généralités

Chapitre V - CONTROLE DE LA MISE EN ŒUVRE

3. Critères d'acceptation ou de refus

3.1. Critères

3.2. Grille de décision

3.3. Mesures correctrices à prendre en cas de refus

Chapitre VI - MATERIAUX DE SUBSTITUTION

Ouvrages et organismes de référence

ESSAI PROCTOR

MODES OPERATOIRES

1. Analyses par diffraction X

2. Mesure de la CEC par percolation, à pH 7

3. Mesure en laboratoire de la perméabilité à l'eau

4. Mesure en laboratoire de la perméabilité à l'air

5. Mesure de la perméabilité in situ

La diffusion par l'Office wallon des déchets du " manuel relatif aux matières naturelles pour barrières argileuses ouvragées pour CET et réhabilitation des dépotoirs en Région wallonne" " a suscité des remarques et interrogations dans le chef des bureaux d'études, des bureaux de contrôle et des exploitants de centres d'enfouissement technique.

Il est donc apparu nécessaire de clarifier et de préciser certaines indications et prescriptions du dit manuel.

Il convient d'entendre que ces sites présentent une probabilité élevée de pouvoir fournir un matériau argileux convenant à l'usage qui nous intéresse, c'est-à-dire la réalisation de barrières argileuses ouvragées. Il ne peut être considéré que le simple fait d'être répertorié dans l'ouvrage assure la conformité du matériau produit dans l'optique précitée. Il ne s'agit donc pas d'un "agrément" automatique du gisement.

Par ailleurs, d'autres gisements non identifiés dans le manuel pourraient produire un matériau argileux convenant au propos. A ce titre, il n'y a évidemment aucune raison d'écarter un gisement potentiel pour la seule raison qu'il n'ait pas été identifié par les auteurs du manuel.

En fait, une garantie maximale quant à la valeur d'un gisement ne peut être obtenue qu'au terme de la procédure de contrôle de conformité intrinsèque décrite au chapitre III, en ne perdant pas de vue que la grande variabilité des gisements impose que cette procédure soit menée sur chaque zone géologiquement distincte. Il doit clairement s'agir d'un approche au cas par cas.

Néanmoins, considérant que le degré d'atteinte des objectifs de résultat prescrits dans les conditions d'implantation du CET se vérifie par des mesures sur le matériau mis en place, l'Office estime qu'il n'y a pas lieu de rendre le contrôle de conformité intrinsèque obligatoire.

L'opportunité de réaliser cette étape est donc laissée à l'approbation du maître d'oeuvre, tout en rappelant à celui-ci que la réalisation de ce contrôle lui permettra de réduire le risque d'un résultat final insuffisant, se traduisant probablement par le démantèlement de la barrière et sa reconstruction à l'aide d'un matériau argileux plus performant, opérations coûteuses s'il en est.

Toutefois, il est apparu qu'une réduction de la fréquence des essais - chapitre V, 2. - n'obèrerait pas significativement l'atteinte de cet objectif et, dès lors, l'Office estime que le programme réduit défini dans le tableau suivant, permet de répondre aux besoins :

| Mesures | Fréquence |

|---|---|

|

I. Mesures in situ I.1. Compacité I.2. Epaisseur de la couche I.3 .Epaisseur globale I.4. Coefficient de perméabilité _____________________________________ II. Mesures en laboratoireII.1. Teneur en eau II.2. Coefficient de perméabilité au perméamètre triaxial II.3. Compacité sur échantillon non remanié II.4. Limites d'Atterberg II.5. Analyse granulométrique II.6. CEC II.7. Diffraction X (analyse minéralogique) II.8 .Essai Proctor |

1 essai par 4000 m2 et par couche (1) 1 essai par 500 m2 et par couche (1) 1 essai par 2000 m2 (1) 1 essai par 4000 m2 (2) _____________________________________

1 essai par 500 m2 et par couche (2) 1 essai par 2000 m2 et par couche (2) 1 essai par 2000 m2 et par couche (1) 1 essai par 2000 m2 et par couche (1) 1 essai par 4000 m2 et par couche (1) 1 essai par 4000 m2 et par couche (1) 1 essai par 4000 m2 et par couche (1) 1 essai par 4000 m2 et par couche (1) |

(1) : et au minimum 6 mesures par cellule.

(2) : et au minimum 10 mesures par cellule.

Il peut être nécessaire d’incorporer de l’eau au matériau argileux afin d’en optimiser les performances outre le fait qu’une telle opération doit être menée de façon à assurer l’homogénéité de l’agrégat, certaines restrictions doivent être formulées quant aux caractéristiques de l’eau d’ajout.

L’eau utilisée pour l’humidification des matériaux argileux doit avoir une composition telle qu’elle n’affecte pas les propriétés du matériau. En particulier, il faut éviter les teneurs élevées en ions calcium ou sodium, les pH élevés ou faibles, les sulfates, les éléments organiques etc.

En pratique, une eau répondant aux normes chimiques de potabilité du réseau de distribution publique peut convenir.

En cas de doute, des essais doivent être réalisés pour vérifier que l’eau utilisée n’affectera pas les propriétés du matériau argileux.

L'Inspecteur général,

R. FONTAINE, Dr. Sc.

extraits du Plan wallon des déchets "Horizon 2010"

page 110 :

Le dépôt définitif constitue le dernier chaînon d'une gestion intégrée des déchets.La conception des décharges contrôlées a subi une véritable révolution au cours de la dernière décennie. En effet, la conscience environnementale s'étant développée, personne ne peut plus admettre que les déchets ménagers et industriels soient encore éliminés dans des "trous fourre-tout" ne bénéficiant d'aucune précaution particulière.

De ce fait, l'aménagement de la décharge contrôlée doit maintenant être envisagé à l'instar des grands travaux d'infrastructure, tels les barrages pour retenue d'eau. Cette réalité justifie la nouvelle appellation de "centre d'enfouissement technique" (C.E.T.).

Ces prescriptions techniques sévères se traduisent aujourd'hui par la mise en œuvre (entre autres)

- d'un complexe d'étanchéité-drainage, à la fois sur le fond de fouille du C.E.T. et en couverture de celui-ci ;

- ...

page 554 :

… la très forte diminution des quantités mises en C.E.T. de classe 2, conjuguée à l'amélioration de l'équipement de ceux-ci, devrait permettre de diminuer très sensiblement la contamination des nappes phréatiques. L'existence de barrières naturelles sur le plan hydrogéologique et la construction de systèmes d'étanchéification et de drainage adaptés et raccordés à des stations d'épuration permettent en effet des améliorations indiscutables sur le plan technique. La gestion et le contrôle de ces outils devront cependant être conduits avec toute la vigilance requise.

Ce manuel décrit la sélection et la qualification des gisements et des matériaux argileux ainsi que le contrôle de la mise en œuvre des barrières argileuses ouvragées destinées à la réalisation du confinement des déchets.

Il concerne les enfouissements superficiels, qu’ils soient nouveaux (Centre d'Enfouissement Technique - C.E.T.) ou anciens (dépotoirs, décharges) qu'il s'agit alors de réhabiliter.

NB : Les méthodes décrites reflètent le stade des connaissances actuelles de la problématique et sont susceptibles d'être adaptées avec l'évolution de celles-ci.

A. C.E.T.

C.E.T. - Centre d'Enfouissement Technique -, est l'appellation utilisée à la place de l'ancienne notion de décharge contrôlée, parce qu’elle reflète mieux les hautes exigences techniques auxquelles sont actuellement soumis tant l’aménagement des sites que la gestion des déchets lors de l’élimination sur ou dans le sol.

Le terme enfouissement implique le recouvrement des déchets mais sans distinction entre le déversement sur le sol – C.E.T. en tumulus ou en vallon – ou dans le sol, dans des carrières désaffectées par exemple.

Le but des C.E.T. est le stockage permanent c'est-à-dire sans intention de reprise ultérieure des déchets, avec la garantie d’une haute protection de l’environnement.

Ceci sans préjudice évidemment de mesures qui seraient dictées par les contrôles ultérieurs.

Le C.E.T. constitue le dernier maillon de la chaîne intégrée de traitement des déchets, celui somme toute qui viabilise les exigences écologiques des filières d’élimination des déchets.

Le confinement s'effectue sur ou dans le sol.

Confiner signifie forcer à rester dans un espace limité

B. Barrières argileuses.

Il s'agit d'examiner et de préciser les moyens de qualification, de mise en oeuvre et de contrôle d'une barrière étanche rapportée en fond de fouille, sur les flancs, ainsi qu'en couverture1, sur un site dont le substratum naturel ne satisfait pas aux contraintes environnementales réglementaires.

Le matériau répondra à différents objectifs, liés à l'obtention d'un coefficient de perméabilité inférieur à 1.10-9m/s in situ, à la stabilité mécanique de l'ouvrage mais aussi au maintien des performances à long terme de la barrière argileuse dans les conditions d'exploitation.

L'annexe I de la DIRECTIVE 199/31/CE DU CONSEIL, du 28 avril 1999 concernant la mise en décharge des déchets précise la constitution des barrières d'étanchéité, tant de fond (et latérales) que de couverture :

au § 3.1 :

"... La protection de sol, des eaux souterraines et des eaux de surface doit être assurée, pendant la phase d'exploitation/activité, par une barrière géologique assortie d'un revêtement de base étanche2."

1Arrêté de l’Exécutif régional wallon relatif aux décharges contrôlées du 23 juillet 1987 -(M.B. 29.09.1987)

modifié par l'arrêté de l’Exécutif régional wallon du 20 juillet 1989 (M.B. 18.10.1989), du 21 décembre 1989 (M.B. 09.03.1990), du 19 avril 1990 (M.B. 10.10.1990), du 7 février 1991 (M.B. 15.06.1991), du 9 avril 1992 relatif aux déchets toxiques ou dangereux (M.B. 23.06.1992), par l’arrêt du Conseil d’Etat n°41.822 du 29 janvier 1993 (M.B. 20.10.1993), par l’arrêté du Gouvernement wallon du 30 juin 1994 relatif aux déchets d’activités hospitalières et de soins de santé (M.B. 03.09.1994) , du 11 mai 1995 (M.B. 30.06.1995), du 10 juillet 1997 établissant un catalogue des déchets (M.B. 30.07.1997) et du 4 mars 1999 relatif à la prévention et la réduction de la pollution de l'environnement par l'amiante (M.B. 08.04.1999)

Art. 39. Dans le cadre de la présente section, il faut entendre par :

1° couche d’isolation : couche naturelle ou artificielle, sur le fond et les flancs de la décharge, assurant une imperméabilité suffisante pour éviter la contamination des eaux souterraines.

2° couche d’étanchéité : couche de matériaux naturels ou artificiels appliquée par dessus le niveau maximum des déchets et destinée à éviter, après la fin de l’exploitation, que les eaux de pluie puissent encore percoler à travers la masse.

3° couche de recouvrement final : couche de matériaux nobles appliquée par dessus la couche d’étanchéité, compatible avec le type de réhabilitation prévu et permettant au moins l’engazonnement.

4° matériau de fond : matériau constituant naturellement le fond de la décharge.

5° couche de recouvrement intermédiaire : couche de matériau de fond (ou autres équivalents) intercalée en règle générale tous les 2,5 m d’épaisseur de déchets compactés.

6° couche de recouvrement provisoire : couche d’un matériau inerte et non pulvérulent appliquée obligatoirement en fin de journée sur toute zone de travail.

7° zone de travail : surface découverte de déchets où s’effectuent le déchargement, le régalage et le compactage.

8° secteur de décharge : portion du volume total utile de la décharge correspondant à une superficie qui ne dépasse pas, en principe, deux hectares.

9° casier de décharge : division théorique au plan d’exploitation, de chaque secteur de décharge, dont les dimensions sont 50 m X 50 m X 2,5 m de hauteur.

10° déchets vagabonds : déchets parvenus accidentellement en dehors de la zone de travail.

2 la directive ne précise pas la nature de ce revêtement mais au § 3.3 parle de "revêtement étanche artificiel".

au § 3.2, la barrière géologique est définie comme répondant aux exigences suivantes :

- décharges pour déchets dangereux : K £ 1. 10-9 m/s; épaisseur ³ 5 m

- décharges pour déchets non dangereux : K £ 1. 10-9 m/s; épaisseur ³ 1 m

- décharges pour déchets inertes : K £ 1. 10-7 m/s; épaisseur ³ 1 m

Dans le cas où la barrière géologique ne répond pas naturellement aux conditions précitées, elle peut être complétée artificiellement et renforcée par d'autres moyens offrant une protection équivalente. Une barrière géologique artificielle ne doit pas avoir moins de 0.5 m d'épaisseur.

En fonction de leur propriétés, l'utilisation d'argiles* s'impose.

En fait, une gamme plus large de matériaux naturels correspond à ces critères, tous à forte proportion d'argile, mais pouvant comprendre également une fraction silteuse, voire sableuse. L'appellation matériau argileux est donc plus indiquée.

* Une argile peut être définie en fonction de critères minéralogiques et granulométriques.

1. au point de vue minéralogique, les minéraux argileux appartiennent à la famille des phyllosilicates (ou silicates à structure foliaire). Leurs structures sont bâties sur deux types de "briques" élémentaires : des tétraèdres et des octaèdres organisés en couches tétraédriques et en couches octaédriques distinctes. Ces couches développées latéralement s’empilent selon deux modes d’association: soit une couche octaédrique est associée à une seule couche tétraédrique (cas de la kaolinite), soit une couche octaédrique est "sandwichée" entre deux couches tétraédriques, ce qui est le cas des autres minéraux argileux simples tels que les illites-mica, chlorites, vermiculite, smectites (dont la bentonite est une variété) ainsi que des minéraux ou édifices argileux dénommés "interstratifiés . Ce mode d'empilement constitue le feuillet.

Deux feuillets successifs sont séparés les uns des autres par un espace interfoliaire. Cet espace peut être vide (talc, pyrophyllite) ou être occupé par des cations secs (micas), par des cations plus ou moins hydratés (vermiculites et smectites) ou par une couche d’hydroxyde complémentaire (chlorite).

L’ensemble feuillet + espace interfoliaire constitue l’unité structurale dont l’épaisseur est mesurée en Angströms (1Å = 1 10-10 m); cette distance fondamentale est comprise entre 7 et 17Å dans le cas des minéraux argileux simples. Dans le cas d’interstratifiés, la composition, l’organisation et le nombre de feuillets ainsi que l’épaisseur fondamentale sont variables.

2. au point de vue granulométrique, en pédologie et mécanique des sols, une argile (ou fraction argileuse d'un sol) est définie comme étant la fraction inférieure à 2 microns.

Cependant, dans tout matériau argileux, les fractions granulométriques supérieures (de 2 à 20 microns) contiennent également des minéraux argileux (phyllosilicates :mica, chlorite, vermiculite). Parmi les minéraux argileux, la smectite sensu lato est caractérisée par une granulométrie égale ou inférieure au micron.

D'autres matériaux de substitution.

En ce qui concerne la valorisation de sous produits des industries minérales, des boues ou des stériles miniers, la même démarche que celle préconisée pour les matériaux argileux naturels permettra de vérifier s'ils peuvent répondre aux exigences de qualification.

Il convient en premier lieu d'apporter la preuve, via un laboratoire agréé, que le matériau ne présente pas de contamination qui le rende impropre à l'usage envisagé.

Plus spécialement destinées à la conception de C.E.T., les recommandations de cette étude devraient être aussi applicables aux terrains pollués par toute décharge sauvage suspecte, aux anciens dépôts internes d’industries ainsi qu’aux friches industrielles, dans l’attente de leur résorption.

De plus, le terme décharge peut être remplacé par masse, ou zone, de sol pollué, dépôt de déchets, de boue ou de sol pollué étant donné que les risques sont les mêmes.

Différentes solutions.

On peut concevoir de :

- rapporter en quantité suffisante, à partir d'un gisement homogène, un matériau naturel ou de substitution adéquat

- traiter le "sol" en place en l'améliorant par adjonction de bentonite ou d'un matériau argileux de bonne qualité disponible.

Le choix entre ces différentes solutions dépendra des problèmes techniques rencontrés, mais aussi de critères économiques – surtout les frais d'acheminement du matériau - qui permettront de définir, dans un contexte donné, la solution la plus intéressante.

Chapitre I - IDENTIFICATION DES CARACTERISTIQUES REQUISES

Les matériaux argileux naturels ou de substitution, améliorés ou non, destinés à être utilisés en barrières argileuses ouvragées, doivent présenter certaines caractéristiques leur permettant de remplir leurs fonctions dans des conditions satisfaisantes.

Ces caractéristiques doivent être définies sur base de ces fonctions. A partir de là, il est possible de choisir les essais de laboratoire et sur site et de fixer les critères d'acceptation.

Comme pour toute question relative à la protection de l'environnement, les analyses doivent permettre de porter un jugement sur l’évolution des caractéristiques des matériaux à long terme. En effet, pour les C.E.T. où sont enfouis des déchets non inertes se pose la question de l’évolution de la barrière ouvragée elle-même. Les contextes chimiques, physiques et biologiques, mais aussi thermiques, hydrauliques et mécaniques sont susceptibles d’évoluer considérablement avec le temps.

Le présent chapitre examine les caractéristiques fondamentales, les essais permettant de les quantifier et donne une méthodologie pour l'acceptation d'un matériau pour barrière argileuse ouvragée.

Deux autres aspects importants doivent aussi être pris en compte :

Les caractéristiques des matériaux pour barrières argileuses ouvragées, concernent :

Ces caractéristiques sont fonction de

Ces caractéristiques sont définies par un certain nombre de paramètres, mesurés par différents essais soit en laboratoire, soit sur site.

Avant de déterminer les conditions d'agrément, les modalités de réception et les techniques de contrôle in situ des matériaux, il est nécessaire de préciser la signification des différentes caractéristiques à déterminer, en fonction du but poursuivi, c'est-à-dire la réalisation de barrières pour C.E.T.

Il est d’abord important de rappeler que l’utilisation d’argiles dans le concept de barrière ouvragée se justifie pour différentes raisons :

leur degré de finesse (< 2 µm) ce qui implique la présence de pores de très petite taille,

leurs charges électriques superficielles ce qui permet l’adsorption (mais aussi la désorption) d’éléments chimiques présents en solution (CEC),

leur comportement mécanique au sens large afin de définir leur conditions de mise en œuvre in situ.

Critères liés aux argiles

Dans le cadre de ce manuel, il n’est pas question de développer la minéralogie des argiles mais d’utiliser quelques critères permettant de sélectionner ou de rejeter des matériaux .

La granulométrie est le premier critère pour le choix d’un matériaux argileux. Il faut entendre par là, la teneur en argile (proportion de la fraction < 2 µm), mais aussi la distribution en taille des autres particules (graviers et sables en particulier).

Le deuxième critère est relatif à la nature des argiles. La minéralogie des argiles détermine les caractéristiques liées à la charge électrique superficielle susceptible de retenir (ou de relarguer) des polluants, à leur texture (taille) et à leur organisation conditionnant en grande partie les propriétés hydrauliques et mécaniques (notamment le gonflement et le tassement) des matériaux. La présence d’argiles gonflantes est nécessaire à l’obtention de propriétés d’étanchéification optimales.

Le troisième critère concerne l’environnement ionique des argiles. Les éléments chimiques retenus initialement à la surface ou dans les espaces interfoliaires des argiles conditionnent en partie et pour la suite leur sélectivité d’adsorption vis à vis des polluants de même qu'ils orientent aussi leurs propriétés mécaniques. L’état de saturation cationique est le premier facteur susceptible d’évoluer en fonction de la compositions des solutions circulant dans la barrière ouvragée. Il est donc important de définir un état initial et ce, afin d’envisager des scénarios possibles de rétention des polluants et une évolution de propriétés chimiques, physiques et mécaniques de la barrière ouvragée.

Le quatrième critère est relatif aux changements géochimiques susceptibles de modifier les propriétés de l’argile elle-même. Les propriétés d’adsorption des ions et les propriétés mécaniques peuvent évoluer. Ainsi, les argiles de la famille des smectites et celle des illites conservent en grande partie leurs propriétés en conditions acides ou basiques alors que les kaolinites, de toute façon peu réactives, peuvent perdre leur propriétés de rétention des ions.

b) Présence de substances associées

La décharge est un réacteur très actif qui est en mesure de produire des conditions chimiques, physiques ou physico-chimiques et biologiques tout à fait particulières. L’acidification, les conditions réductrices ou encore la présence de matières organiques facilement minéralisables peuvent provoquer une perte importante de substance et donc altérer profondément les propriétés de la barrière ouvragée.

Il convient donc de prendre en compte :

- l’acidification qui peut dissoudre le calcaire présent dans le matériau ;Cela implique que le dosage du calcaire, du fer total, du manganèse, de la matière organique –carbone et azote - ainsi que du soufre est à effectuer.

- les conditions réductrices qui peuvent dissoudre les composés du fer et du manganèse et ainsi éliminer ces éléments de la barrière ouvragée ;

- la présence de carbone organique : il faut distinguer celui provenant des matières organiques non biodégradables de celui des matières organiques aisément minéralisables, instables ;

- la présence de soufre est susceptible de fournir des composés solubles comme le gypse ou des acides agressifs.

La perméabilité d'une barrière argileuse est le paramètre fondamental pour une barrière de C.E.T., qu'elle soit barrière d'étanchéité de fond ou barrière semi-étanche de couverture.

Pratiquement toutes les autres analyses ne contribuent qu'à

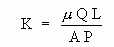

La perméabilité est mesurée par le coefficient de perméabilité, k, (qu'on appelle aussi conductivité hydraulique), en supposant la loi de Darcy applicable (milieu saturé et K >1.10-12 m/s4 ). Par la suite, suivant l'usage, on assimilera parfois les termes "perméabilité" et "coefficient de perméabilité".

La perméabilité est déterminée pour les liquides (principalement l'eau mais aussi parfois les hydrocarbures ou autres fluides) et pour les gaz. La nature du fluide utilisé doit être précisée5 . Si la mesure du coefficient de perméabilité est réalisée avec de l'eau, il sera exprimé en m/s. Si la mesure du coefficient de perméabilité est réalisée avec un autre fluide que l'eau, il sera exprimé de préférence en Darcy (ou en µm2).

La perméabilité dépend principalement de :

La mesure de la perméabilité, in situ ou en laboratoire, est relativement aisée à réaliser pour les valeurs élevées de ce paramètre. Pour les faibles à très faibles perméabilités (k = 10-8 à k = 10-11 m/s) qui nous intéressent ici, la mesure est plus délicate et nécessite une grande rigueur dans les conditions expérimentales.

Outre les problèmes instrumentaux (fuites, contournements, évaporation …), il est indispensable de respecter un certain nombre de conditions :

Le matériau idéal est celui qui présente un coefficient de perméabilité satisfaisant aux exigences du cahier des charges et ne variant pratiquement pas en fonction des conditions d'extraction, de mise en œuvre et de service.

Ce concept recouvre tout l'aspect de la mise en œuvre. Le matériau est livré sur chantier dans un état de compacité et de teneur en eau donné et doit pouvoir être mis en œuvre de manière à ce que les caractéristiques conditionnant la perméabilité (et la résistance) soient obtenues.

Il faut ainsi pouvoir mettre en place le matériau à la bonne compacité, à la teneur en eau voulue et assurer l'homogénéité du remblai. Le cas échéant, le matériau devra pouvoir être mélangé à d'autres (bentonite, chaux ..) afin d'en améliorer les propriétés.

Lors de sa mise en place, le matériau doit supporter le trafic des engins et les variations de teneur en eau sans perdre ses propriétés.

Les facteurs prépondérants pour l'ouvrabilité sont :

Les caractéristiques de résistance et de déformabilité conditionnent le dimensionnement de la barrière.

Ces paramètres sont assez classiques et bien connus en mécanique des sols. Il s'agit principalement de la cohésion et de l'angle de frottement interne (en contraintes effectives) pour la résistance et des caractéristiques oedométriques (pression de préconsolidation, constante de compressibilité et de gonflement (décompression), indice de compression) pour la déformabilité.

Il importe de les mesurer, de vérifier leur variabilité en fonction des paramètres de compacité, d'état de contrainte et de teneur en eau ainsi que leur évolution en fonction de la nature des fluides saturants (en particulier, suite aux échanges ioniques).

La tenue dans le temps est principalement conditionnée par la nature du matériau : argiles gonflantes ou non, capacité d'échange ionique, teneur en carbonates et en matières organiques (M.O.) …

Ceci est particulièrement important dans le cas d'utilisation de bentonites sodiques (ou enrichies) pour lesquelles l'échange d'ions Na contre des ions Ca diminue considérablement le pouvoir gonflant et augmente la perméabilité.

Elle dépend aussi de l'environnement géochimique, c'est-à-dire de la nature des fluides en contact (liquides ou gaz). Cet environnement géochimique doit être précisé et les essais de qualification doivent être réalisés dans des conditions aussi proches que possible de la réalité.

Les caractéristiques requises du matériau étant précisées, il faut les quantifier en mesurant :

Les résultats de ces mesures doivent permettre d'établir les corrélations entre les caractéristiques requises et la nature des matériaux, ces corrélations devant être utilisées dans les opérations de réception et de contrôle ultérieures.

Les essais ci-dessous permettent de caractériser un matériau unique. Dans un gisement donné, la nature et l'état initial des matériaux sont déterminés pour chaque type lithologique présent dans le gisement. Pour chaque essai, il est fait référence à la norme décrivant le mode opératoire, lorsqu'elle existe6, ou au mode opératoire figurant en annexe. D'autres modes opératoires peuvent être utilisés mais dans ce cas, la méthode suivie devra être fournie et soumise à l'approbation du maître de l'ouvrage.

| caractéristique | paramètre | unité | essais | Méthodes, normes |

|---|---|---|---|---|

| 1. nature | ||||

| 1.1. |

composition minéralogique |

Diffraction X, poudres, agrégats orientés, pâte orientée,… |

Voir Annexe |

|

| 1.2. |

teneur en CaCO3 |

% |

essais classiques de mécanique des sols |

CME 01.15 |

| 1.3. |

teneur en M.O. et C/N7 |

% |

essais classiques de chimie des sols |

NF ISO 10694 |

| 1.4. |

argilosité |

VB |

Essai au bleu de méthylène |

NF P 94-068 |

| 1.5. |

CEC |

mé/100g |

Mesure par percolation |

Voir Annexe |

| 2. granularité | ||||

| 2.1. | courbe granulométrique | tamisage (humide), sédimentométrie |

CME 01.01 |

|

| 3. état initial | ||||

| 3.1. |

teneur en eau |

% |

essais classiques de mécanique des sols |

NBN 589-203 |

pH |

essai classique de chimie des sols |

NF ISO 10390 | ||

|

indice de consistance Ic |

limites d'Atterberg |

CME 01.03 |

||

| 3.4. |

masse volumique apparente |

kg/m3 |

essais classiques de mécanique des sols |

CME 01.08 |

| 4. perméabilité | ||||

| 4.1 à l'eau |

coefficient de perméabilité, k, |

m/s |

perméamètre à charge constante (triaxial) |

Voir annexe |

| 4.2. au gaz |

coefficient de perméabilité |

mD |

perméamètre à gaz (essais avec différentes teneurs en eau) |

Voir annexe |

| 5. ouvrabilité | ||||

| 5.1. |

limite de liquidité, wl limite de plasticité, wp indice de plasticité, IP |

% |

limites d'Atterberg |

CME 01.03 BS 1377 ASTM D4318-84 |

| 5.2. |

optimum Proctor et courbe Proctor |

% et kg/m3 |

essai Proctor normal |

ASTM D1557-91 |

| 6. comportement mécanique | ||||

| 6.1. résistance | ||||

| 6.1.1 |

cohésion, c |

MPa |

essai triaxial UU avec mesure de u ou essai de cisaillement direct |

ETC5-N.94.45 |

| 6.1.2 |

angle de frottement interne, j |

° |

||

| 6.2. déformabilité | ||||

| 6.2.1. |

compressibilité, C |

essai oedométrique avec paliers |

ETC5-N95.6 |

|

| 6.2.1. | décompression (gonflement), A | |||

| 6.2.3. |

vitesse de consolidation, Cv |

m2/s |

||

L'agrément d'un matériau se fait sur base des essais définis plus haut.

En pratique, il n'est pas nécessaire d'effectuer tous les essais simultanément. Le matériau doit d'abord être identifié et répondre aux critères principaux de nature, perméabilité et ouvrabilité.

Pour cela, les matériaux doivent satisfaire aux conditions suivantes :

- nature :

- granularité :

- > 15 % de passant à 2 µm (fraction argileuse)

- > 30 % de passant à 60 µm

- < 10 % de refus à 10 mm

- pas d'élément > 50 mm

- fraction argileuse (voir chapitre II) contenant plus de 10 % de gonflants

- CEC / % < 2 µm doit être > 0.3

- teneur en matières organiques M.O. £ 15 % avec C/N £ 20

- ouvrabilité

- limite de liquidité < 80%

- indice de plasticité supérieur à 10%, idéalement compris entre 10 et 30%, et inférieur à 40% (des argiles de plasticité supérieure formant des mottes si le matériau est sec et étant trop collantes si le matériau est humide)

- courbe Proctor donnant moins de 5% de variation de compacité pour 2.5% de variation de teneur en eau de part et d'autre de l'optimum Proctor

- coefficient de perméabilité, mesuré pour 3 compacités dans l'intervalle de ± 2.5% autour de l'optimum Proctor, inférieur ou égal à 1.10-9 m/s .

Ce chiffre est valable dans le cas d'utilisation du matériau en barrière d'étanchéité. Pour les couvertures, le coefficient de perméabilité est fixé pour chaque cas d'application.

Dans le cas où le matériau satisfait à ces premières conditions, les essais de détermination des autres caractéristiques permettant d'établir les corrélations et de caractériser la résistance et la tenue dans le temps sont réalisés.

A partir de l'ensemble de ces essais, les vérifications des corrélations entre ces paramètres sont effectuées afin de permettre les opérations de contrôle. Si nécessaire, en cas de résultats apparemment incohérents, des examens complémentaires peuvent être exigés.

L'agrément d'un gisement se fait sur base des éléments suivants :

L'agrément peut être limité à certains types lithologiques du gisement, des paramètres simples, tels que la valeur de bleu de méthylène, permettant d'identifier rapidement si une fourniture est conforme à l'agrément. Cette vérification de la conformité fait l'objet du chapitre III.

Sur base des analyses diffractométriques des fractions argileuses, complétées accessoirement par des analyses pétrographiques et granulométriques, dont les résultats ont été acquis au fil des trois dernières décennies au laboratoire des argiles (LGA) de l’ULg, on peut proposer un survol gîtologique et minéralogique général des couvertures sédimentaires tertiaires en place ou épargnées par l’érosion, des remplissages karstiques ainsi que des couvertures argileuses d’altération in situ des substrats calcaires ou silicoclastiques.

Si l’on exclut la couverture limoneuse (loessique) d’âge quaternaire, les matériaux argileux susceptibles d’être utilisés pour barrières en Wallonie comprennent :

a) en Condroz et dans l’Entre Sambre-et-Meuse :

Les sédiments tertiaires marins résiduels, éocènes (Landenien, Bruxellien ou Yprésien) et oligocènes (Tongrien) sont caractérisés par l’occurrence dans leur fraction argileuse inférieure à 2 µm de:

- minéraux argileux simples : illite, kaolinite, smectite (ces dernières correspondant plus précisément à des interstratifiés irréguliers de type illite-smectite dont le taux réel d’expansion est voisin ou inférieur à 65%) ;

- divers types d’interstratifiés: illite-vermiculite (10-14v), illite-chlorite (10-14c) produits par l’altération d’illites parentales, avant ou après dépôt ; ces interstratifiés constituent, en général, une fraction des assemblages argileux;

- chlorite ou de ses dérivés de dégradation, représentés par les intesrtratifiés chlorite-vermiculite (14C-14v) de manière sporadique si les sources en chlorite proches n’ont pas subi d’altération).

Dans les fractions plus grossières (comprises entre 2 et 20 microns), la participation d’illite (mica) et de kaolinite est vraisemblablement plus conséquente au détriment des "smectites" qui ont tendance à se concentrer dans les fractions les plus fines.

D'une manière générale, en ce qui concerne le Condroz et l’Entre Sambre-et-Meuse, en dehors de leurs caractéristiques gîtologiques spécifiques comme par exemple les lambeaux résiduels, il faut signaler la grande hétérogénéité granulométrique, lithologique et minéralogique (surtout au niveau de la composition des minéraux argileux). Ces sédiments tertiaires comprennent des mélanges très diversifiés à illites plus ou moins dégradées, interstratifiés illite-vermiculite, illite-chlorite, illite-smectite ; ce dernier interstratifié présente un caractère plus ou moins gonflant et peut être aisément confondu avec de la smectite sensu stricto qui peut être présente dans le sédiment et a été épargnée d’une altération superficielle. On note aussi la présence en abondance variable de la kaolinite et celle, mais de manière ponctuelle, de chlorite et de ses produits de dégradation (vermiculite et interstratifiés chlorite-vermiculite). Si l’altération post-sédimentaire a été plus poussée, la kaolinite tend à prédominer dans les assemblages sur une illite résiduelle associée à une fraction d’interstratifié illite-chlorite. La kaolinisation peut ainsi grandement affecter la composition d’un stock argileux original polyminéral mis en place dans les cavités karstiques et remplacer ce stock par de la kaolinite et des micas (cas des kaolins d’Oret).

b) en Condroz et surtout en Ardenne :

matériaux d’altération in situ , avec des épaisseurs, une extension et des compositions variables; ces matériaux résultent de l’altération (bio)-physico-chimique au cours du Tertiaire ou même au Lias-Trias de substrats silicoclastiques, essentiellement schisteux, dont l’âge propre peut être variable (Dévonien inférieur, Famennien, Carbonifère supérieur);

En Ardenne, les altérations ont probablement été, à l’origine, très importantes en volume. Les altérites (essentiellement formées de kaolinite ou de mélanges de kaolinite et d’illite-mica) ne subsistent plus à l’heure actuelle que sous forme de "racines" (lesquelles ont fait l’objet d’exploitations artisanales dans le passé, plus précisément à la fin du 19ème siècle et au début du 20ème siècle). La morphologie, le volume encore accessible de matériau , son degré de kaolinisation, la profondeur à laquelle ces altérites se sont substituées aux roches silicoclastiques sont très variables. Le manteau d’altération kaolinique -dont la mise en place remonte au Tertiaire ou même à des époques géologiques antérieures- a été presque entièrement décapé par érosion et pénéplanation. Seules subsistent les racines des dépôts d’altération mais de manière très dispersée sur le territoire ardennais, sans possibilité d’une cartographie préliminaire sauf recours à des techniques de prospection (géophysique).

c) en Hesbaye:

la Smectite de Herve, d’âge Campanien (Crétacé) se disposant stratigraphiquement sous les sédiments crayeux (Campanien à Maastrichtien). Contrairement à l’opinion courante, cette formation correspond globalement à une marne (sédiment mixte argilo-calcaire) avec des contenus variables en minéraux argileux (smectite, illite), et comprend des passées plus glauconieuses:

d) dans la région de Welkenraedt:

les Argiles de Welkenraedt mêlent argiles et silts argileux d’âge Crétacé inférieur, se disposant stratigraphiquement par-dessus voire en alternance avec des argiles issues de l’altération de roches sédimentaires du Houiller (Carbonifère supérieur) ou même de la dissolution d’un substrat carbonaté (Viséen). Ces argiles sont soit à composante smectitique prédominante sur l’illite (quand il s’agit de sédiments crétacés silicoclastiques datant du Campanien inférieur et équivalents de la Smectite de Herve) soit à kaolinite et illite avec interstratifiés illite-chlorite avec de la chlorite et ses produits dérivés (cf. interstratifié chlorite-vermiculite) (quand il s’agit des produits d’une altération in situ des substrats namuriens).

Une telle hétérogénéité minéralogique ne peut être mise en évidence que par une analyse DRX ; elle est, par ailleurs, fonction de l’appartenance stratigraphique des couches argileuses. Les caractères macroscopiques de ces argiles, aux teintes barriolées allant du gris foncé au rouge brun, ne constituent pas un critère permettant de départager les couches à smectite de celles à contenu en illite et kaolinite; ces argiles étant jadis exploitées pour la fabrication de briques rustiques, la qualité de ces matériaux variait d’ailleurs fortement en fonction des couches exploitées, preuve d’une hétérogénéité minéralogique et d’un comportement différent et contrasté au chauffage.

e) dans la région de Mons:

les argiles du Wealdien, accumulées dans un appareil deltaïque au cours du Crétacé inférieur; présentent des réserves importantes, mais une forte hétérogénéité granulométrique (sables, silts, argiles). Ces argiles ont comme composant argileux dominant la kaolinite, associée à de l’illite, plus rarement à de la smectite. Toutefois les compositions exactes de ces argiles- se présentant en gisements importants- doivent encore être établies de manière précise. Compte tenu du contexte paléogéographique (sédimentation en conditions deltaïques) et des sources prédominamment ardennaises, on doit s’attendre également à rencontrer une forte hétérogénéité minéralogique dans les cortèges de minéraux argileux; une telle hétérogénéité doit être étudiée selon les couches exposées et exploitées.

f) dans la partie Nord et Nord-Ouest de la région Wallonne :

les formations tertiaires se trouvent en disposition stratigraphique normale, subhorizontales à faible pendage Nord. Les horizons intéressants sont principalement l'Yprésien inférieur et certaines formations du Tongrien et, localement, du Rupélien. Ces formations présentent des caractéristiques intéressantes. les argiles peuvent contenir de fortes teneurs en smectites (interstratifiés illite/smectite) par rapport à l'illite, kaolinite et chlorite (secondaire).

Au plan paléogéographique et, par conséquence, à celui des potentialités en gisements d’argiles, il importe de signaler que suite aux transgressions et régressions successives de la mer tertiaire vers l’Ardenne, notamment dans l’Entre Sambre-et-Meuse et le Condroz, seules les bordures septentrionales et occidentales de l’Ardenne ont été atteintes par les sédimentations dont le contenu argileux original était marqué par la prédominance de la smectite, à l’instar des séries tertiaires de même âge, recouvrant la Flandre.

En conclusion, du fait des dispositifs sédimentaires ou des processus syn- et post-sédimentaires les affectant ainsi que des caractéristiques géomorphologiques actuelles des dépôts, les matériaux argileux exploitables paraissent limités en Wallonie et de compositions minéralogiques très variées. Tant en Wallonie que dans les régions limitrophes (Flandre et nord de la France), en raison de la diversité géomorphologique, stratigraphique, compositionnelle et probablement géomécanique, tous les matériaux argileux destinés à l’édification de barrières ouvragées doivent préalablement faire l’objet d’une analyse minéralogique globale par DRX, par gisement et éventuellement couche par couche, notamment en cas de changement de granulométrie et de couleur.

Un premier inventaire géologique et gîtologique permet de préciser les régions où existent des gisements potentiels, actuellement exploités ou rentabilisables dans le futur, constitués de matériaux argileux susceptibles d’être utilisés pour l’édification de barrières argileuses dans les C.E.T.

Il s'agit de gisements présentant de bonnes probabilités de fournir des matériaux répondant aux exigences.

La carte de la page suivante localise les gisements les plus importants et les plus intéressants en Wallonie.

La localisation géographique est complétée par une série d’informations relatives aux propriétaires ou exploitants actuels, à l’épaisseur moyenne des dépôts argileux, à leur âge (en général, les gisements considérés sont tous d'age tertiaire), ainsi qu’à la composition minéralogique de la seule fraction argileuse inférieure à deux microns. Cette dernière information (données inédites du Laboratoire de Géologie des argiles de l’ULg) est déduite de l’étude minéralogique, par diffraction des rayons X d’une série de gisements argileux d’âge similaire, autres que ceux indiqués sur la carte ou de l’étude, plus récente, d’une série d’échantillons en provenance des sites indiqués sur la carte de localisation.

Cependant, dans le cadre de matériaux argileux destinés à édifier des barrières argileuse dans des C.E.T., il s’agit d’utiliser le matériau argileux dans sa globalité, et non d’en extraire et identifier la seule fraction argileuse. Pour tout gisement susceptible d’être exploité comme matériau argileux, il sera donc nécessaire de procéder à un inventaire minéralogique complet et systématique, portant sur la composition du matériau argileux brut tel qu’il se présente dans son site d’exploitation et/ou au moins de la fraction inférieure à 20 microns (en cas de silt argileux, information fournie par l’analyse granulométrique)

Ci-après, les indications en caractères italiques se réfèrent à la localisation géographique des gisements repris dans la carte de localisation. Les noms mis entre parenthèses sont ceux des exploitations. Les chiffres en caractères gras indiquent l’épaisseur moyenne du gisement argileux. Actuellement, ne sont indiqués dans cette liste et par site que les contenus minéralogiques (minéraux argileux) présents dans la seule fraction argileuse inférieure à deux microns, analysée en routine par diffraction des rayons X (méthode des agrégats orientés).

1-Chaumont-Gistoux (Sablière Al Brul 1 & 2, Carrières Conard & Orléans): 5 à 15 m de découverte d’argile sableuse tongrienne (âge à vérifier). Composition argileuse constituée de mélanges à illite et kaolinite, ou à smectite, illite et kaolinite .

2-Ecaussines (Carrière de Restaumont): 14 à 30 m de découverte d’argile yprésienne . Composition à forte teneur en smectite et à contenu accessoire en illite, avec traces de chlorite et de kaolinite.

3-Ecaussines (Carrière Norcentre) : 14 à 30 m de découverte d’argile yprésienne. Composition similaire au site 2.

4-Florennes (Argilière Le Fayat): environ 10m d’argile plastique provenant de l’altération de schistes famenniens du substrat. Composition argileuse à mélanges, en proportions variables, de kaolinite et d’illite.

5-Florennes (Argilière La Chette): environ 10 m d’argile plastique d’âge tertiaire résultant de l’altération de schistes famenniens. Composition ubiquiste à illite et à kaolinite.

6-Florennes, Saint-Aubin (Carrière Les Mazuys) : environ 10 m d’argile plastique en provenance de l’altération de schistes famenniens. Probablement à omposition identique qu’au site 5.7-Gembloux, (Briqueterie Moderne de Grand-Manil) : environ 15m d’argile d’altération de schistes siluriens. Composition à illite et kaolinite, avec au sein de la population illitique, une fraction à caractère plus gonflant (cf. interstratifié irrégulier de type illite-smectite, mais à taux de gonflement très faible, inférieur à, 10%).

8-Hastière (Waulsort) (Briqueterie Céramanova) : environ 10m d’argile (âge indéterminé: tertiaire ou quaternaire). Composition minéralogique à établir.

9-Lessines (Bois-de-Lessines et Lessines; Carrière des Quatre-Vents) : 10 à 20 m de découverte d’argile yprésienne. Composition à smectite et illite, à faible contenu en kaolinite, avec interstratifié illite-chlorite minoritaire.10-Lessines (Bois-de-Lessines; Carrière Gralex) : 10 à 30m de découverte d’argile yprésienne . Composition à smectite prédominante sur illite et kaolinite.

11-Mons (Harmignies et Spiennes) (Carrière- Cimenterie et Fours à Chaux d’Harmignies): découverte d’une épaisseur moyenne de 8m, à argile probablement quaternaire et/ou issue de la dissolution des craies du substrat. Composition hétérogène et complexe à illite, kaolinite, interstratifiés illite-chlorite, illite-vermiculite, illite-smectite et vermiculite minoritaire.

12-Mons (Harmignies; Cimenteries CBR) : découverte de 2 à 14m d’argile (soit quaternaire soit en partie en provenance de la dissolution des craies). Composition probable à illite, smectite et kaolinite.

13-Mons (Carrières de Silex du Versant de Maisières) : environ 7m d’argile produite par la dissolution de la craie sous-jacente libérant de la smectite et de l’illite originales. Composition probable à smectite et à kaolinite.

14-Philippeville (Argilière de Romedenne) : 2 à 6m d’argile en provenance de l’altération de schistes famenniens. Composition à illite seule ou à mélange d’illite et de kaolinite.

15-Rebecq (Gralex) : 15 à 40m de découverte dont une partie serait constituée d’argile yprésienne à smectite probablement prédominante sur illite et kaolinite.

16-Rebecq (Carrière de Bierghes) : 2 à 15 m de découverte d’argile yprésienne Composition identique au site 15.

17-Saint-Ghislain (Carrière de Sirault) : quelques m d’argile plastique d’âge éocène. Composition minéralogique variable, sous forme de mélanges à illite-kaolinite ou illite-kaolinite-smectite, et comportant également des interstratifiés mais non gonflants de type illite-chlorite.

18-Saint-Ghislain (Hautrage et Villerot; Carrière Le Danube): environ 100m d’argiles wealdiennes (Secondaire). Composition probablement à haute teneur en kaolinite par rapport à l’illite.

19-Saint-Ghislain (Hautrage; Carrière Bois du Prince - carrière en fin d’exploitation et inscrite au plan de secteur et sollicitant une modification partielle du site en vue de son extension): 1 à 5m de découverte argileuse. Composition probablement de nature loessique et donc à ne pas prendre en considération dans le cadre du présent projet.

20-Soignies (Carrière Gauthier-Wincqz) : 3 à 10 m de découverte composée d’argile yprésienne. Composition à illite et smectite (prédominante), avec faibles teneurs en kaolinite.

21-Soignies (Carrière du Hainaut) : 20 à 30m de découverte composée d’argile yprésienne. Composition minéralogique probablement identique qu’au site 20).

22-Soignies (Carrière du Clypot) : 10 à 20m de découverte argileuse (âge et composition à préciser).

23-Tournai (Glaurain-Ramecroix, Vezon & Barry) : valorisation de la découverte (15 à 20m d’argile yprésienne) dans le cadre de la fabrication de briques. Argile smectitique probable.

24-Tournai (Gaurain-Ramecroix; CCB) : 15m de découverte d’argile yprésienne. Composition probablement indentique au site 23.

25- Erquelinnes (Hautes-Wihéries; Carrière de la Thure) : 2m d’argile. Composition probablement sous forme de mélanges d’argile de dissolution et de couverture loessique (à vérifier).

26- Argiles wealdiennes de la région de Mons (dont un site est repris dans la liste précédente soit le n°18). Composition à haute teneur en kaolinite et illite avec possibilité d'une fraction de smectite ou d’interstratifié illite-smectite.

27- Smectite de Herve (région liégeoise-andennoise): la Smectite de Herve est cependant recouverte par des craies et des loess et ne peut être accessible qu’en carrières exploitant la craie. Composition argileuse à smectite dominante sur illite ;

28- Argiles de Wenkenraedt (région de Raeren) : sédiments argilo-sableux campaniens riches en illite et smectite, ainsi que des produits issus de l’argilisation directe des substrats houillers et comportant une haute teneur en illite et kaolinite, sans présence de smectite sensu lato. Grande hétérogénéité minéralogique d’une couche à l’autre et au sein du gisement.

La région flamande, en particulier celle qui est proche du territoire wallon, abonde en exploitations de sédiments tertiaires marins ou côtiers, souvent à haute teneur en argile.

Le matériau extrait est principalement destiné à l’industrie briquetière. Les conditions sédimentologiques et (paléo)géographiques de ces gisements semblent indiquer des réserves plus importantes que celles des gisements de même âge présents en Wallonie, en couverture de formations plus anciennes sauf pour la Smectite de Herve et les argiles wealdiennes. En outre, les compositions minéralogiques (notamment au niveau de la fraction argileuse) sont généralement plus uniformément réparties dans chaque gisement d’une couche à l’autre. Au plan composition, les argiles tertiaires en Flandre comprennent : illite, smectite sensu lato, kaolinite, chlorite et interstratifiés divers. La fraction gonflante (smectite ou interstratifiés illite-smectite) est bien représentée, intervenant le plus souvent pour plus de 50% de la fraction argileuse.

Un contrôle minéralogique détaillé du matériau argileux global des trois sites indiqués sur la carte, situés en Flandre mais à proximité de la Wallonie, devrait être réalisé bien que l’on puisse, par comparaison avec des sites pas trop éloignés et d’âge comparable, avoir une idée de la nature minéralogique.

29- Zwijndrecht -Burcht (Gralex-Kruibeke)

30- Kortenmark (Briqueterie Desimpel)

31- Lubbeek (Carrière de sable Roelants) : couches argileuses surmontant l'exploitation de sables.

Des contacts ont été pris pour obtenir de la part du Service géologique du Nord (France) un inventaire des argilières. Aucune information systématique n’est actuellement disponible au niveau de la composition minéralogique (argiles) et, à plus forte raison, au point de vue géomécanique.

Remarque: l’inventaire des exploitations actuelles tel que repris sur la carte de localisation n’est pas exhaustif. Quant à la minéralogie des minéraux argileux, elle ne devrait pas être modifiée fondamentalement au plan qualitatif si l’on s’adresse au matériau global mais elle devrait faire l’objet d’analyses systématiques. En effet, les résultats préliminaires obtenus par comparaison entre minéralogie de la fraction fine et celle du matériau brut, obtenus pour un certain nombre de sites indiquent des réajustements quantitatifs relatifs qui favorisent les minéraux argileux et phyllosilicates tels la kaolinite, les illites-mica et la chlorite, aux dépens de la fraction smectitique gonflante qui tend à diminuer sensiblement dans certains échantilllons.

Chapitre III - CONTROLE DE CONFORMITE INTRINSEQUE

Ce chapitre concerne les contrôles et analyses à effectuer sur les livraisons de matériau, préalablement à leur mise en place.

Le gisement de provenance doit avoir été préalablement agréé selon les procédures décrites au chapitre I et les zones homogènes à exploiter doivent avoir été définies avec pour chacune leurs caractéristiques propres.

Il s'agit de s'assurer que les matériaux fournis possèdent effectivement les caractéristiques qui ont été déterminées par les essais d'identification mentionnés au chapitre I, mais il n'est pas envisageable de procéder systématiquement à tous les essais d'identification.

D'autre part, les essais de contrôle doivent nécessairement être rapides (il faut pouvoir refuser une livraison) et relativement bon marché (pour pouvoir en effectuer en nombre suffisant). Ces essais devront être réalisés par des laboratoires agréés.

En plus de la vérification de la conformité du matériau, les essais de contrôle à la réception ont pour objet de vérifier que le matériau fourni pourra être mis en œuvre dans de bonnes conditions d'humidité et de compacité afin d'atteindre les performances requises.

2. Echantillonnage et techniques de prélèvement

L'échantillonnage d'une livraison de matériau argileux doit être réalisé de manière à représenter au mieux l'ensemble de la fourniture.

Le matériau fourni doit provenir d'une zone homogène ou d'un mélange bien caractérisé. Si dans une livraison, une différence entre plusieurs matériaux apparaît nettement, le matériau doit être refusé.

Comme les essais se font nécessairement sur matériau remanié, le prélèvement d'échantillon peut être pratiqué à la pelle ou par tout autre moyen.

La quantité à prélever est de quatre à huit fois la quantité nécessaire aux analyses. Sur l'échantillon prélevé, un quartage est réalisé suivant la technique standard, de manière à pouvoir fournir au laboratoire de contrôle la quantité nécessaire, fonction des essais à réaliser.

Le prélèvement doit se faire selon les règles habituelles : précautions pour ne pas y mélanger des éléments étrangers, conditionnement suffisant pour préserver la teneur en eau naturelle.

Compte tenu du principe de rapidité et faible coût, les contrôles comprendront les essais suivants :

1.- essai au bleu de méthylène

Il permet de s'assurer en quelques minutes, sur chantier que les argiles de la fourniture "répondent" de la même manière que le matériau attendu. Il est réalisé systématiquement.

Nombre : 3 à 5 par 20 tonnes livrées.

2.- analyse par diffraction X de pâte orientée

Elle permet de confirmer la conformité minéralogique de la fourniture. Elle est réalisée en cas de résultat négatif de l'essai au bleu de méthylène et la livraison est bloquée en attente des résultats..

Nombre : 1 à 3 par approvisionnement douteux selon son hétérogéinité.

3.- teneur en eau et limites d'Atterberg :

Ces deux paramètres, qui conditionnent l'ouvrabilité ultérieure, peuvent être déterminés en quelques heures. Il sont réalisés à raison de une détermination par 500 tonnes fournies.

4.- granulométrie

Nombre : une analyse par 500 tonnes fournies.

5.- essai Proctor

Nombre : une analyse par 500 tonnes fournies.

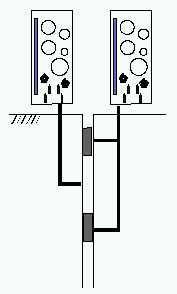

6 .- mesure du coefficient de perméabilité en cellule triaxiale au liquide (eau standard ou lixiviats) ou au gaz, selon le cas, à l'optimum Proctor

Nombre : une analyse par 500 tonnes fournies.

Les quatre premiers essais contrôlent la conformité du matériau fourni par rapport aux matériaux du gisement d'origine.

Les deux derniers essais permettent de s'assurer que les caractéristiques de compactage (courbe Proctor) et de teneur en eau initiale conduiront à une mise en œuvre dans les conditions d'humidité et de compacité voulues pour obtenir la valeur de la perméabilité exigée.

Les résultats de ces essais conduiront, le cas échéant, à préconiser les mesures à prendre préalablement à la mise en œuvre du matériau (voir chap. IV).

4. Critères d'acceptation - grille de décision

Les critères d'acceptation seront basés sur la variabilité du matériau telle que définie par les essais d'identification et sur l'aptitude à la mise en œuvre.

En ce qui concerne la provenance, l'acceptation se fera si les valeurs des paramètres mesurés par les quatre premiers essais ci-dessus tombent dans l'intervalle de variation admis.

Si plus de deux des valeurs s'écartent de plus de 20 % (par rapport à la moyenne) des valeurs extrêmes de l'intervalle de variation, la fourniture est refusée.

En ce qui concerne la mise en œuvre, les résultats des deux derniers essais conduiront soit à préconiser des traitements préalables à la pose (humidification, séchage, malaxage, remaniement …) soit à rejeter le matériau s'il s'avère que :

- les courbes Proctor sont trop "pointues", ce qui risque d'entraîner des difficultés de réglage de la teneur en eau. On considère comme trop "pointue", une courbe Proctor pour laquelle une variation de teneur en eau de 2.5% (de part ou d'autre de l'optimum) engendre une variation de masse volumique sèche de plus de 5% par rapport à l'optimum.

- les coefficients de perméabilité obtenus sur des échantillons présentant des compacités égales à 90 % (± 5 %) de l'optimum Proctor sont supérieurs à la valeur imposée.

Chapitre IV - TECHNIQUES DE MISE EN ŒUVRE

Les chapitres I et III ont décrit les essais nécessaires pour agréer un gisement et contrôler la conformité du matériau fourni.

Ce matériau sera mis en œuvre pour atteindre les caractéristiques globales d'épaisseur et d'imperméabilité requises (voir directive européenne du 28 avril 1999).

Dans tous les cas, l'épaisseur requise sera atteinte par mise en œuvre de couches successives de 20 cm ± 5 cm d’épaisseur après compactage.

Sauf disposition spéciale, l'épaisseur du corroi argileux sera de 1 m. Dans tous les cas, nonobstant toutes les autres précautions requises, un corroi argileux devra être composé d'au moins trois couches.

Compte tenu des prescriptions éventuelles sur les préparations avant la mise en œuvre, il est nécessaire de définir avec précision les conditions de mise en œuvre et de vérifier que celle-ci permettront in situ d'atteindre les performances requises.

Pour cela, il sera procédé à la réalisation d'une planche d'essai.

L'objectif de la planche d'essai est de déterminer dans quelles conditions le matériau agréé peut être mis en œuvre de manière à présenter les caractéristiques requises par le cahier des charges et à étalonner les mesures in situ par rapport aux résultats des essais de laboratoire.

La planche d'essai doit nécessairement être réalisée par l'entreprise à qui le chantier est confié, avec le matériel qui sera utilisé et le matériau préalablement agréé. Les techniques de régalage et de compactage sont à l'initiative de l'entreprise mais doivent être soumises au maître de l'ouvrage pour approbation préalablement à la réalisation de la planche d'essai. Pour le choix des matériels, on se référera au guide technique SETRA-LCPC "Réalisation des remblais et couches de forme", 1992.

Une bonne liaison entre couches et l'utilisation sur pentes impose l'emploi de compacteurs de type "à pieds de mouton", le compacteur lisse ne devrait être utilisé que pour le lissage final sommital de la barrière.

La planche d'essai fait l'objet d'un certain nombre de mesures en labo et in situ qui seront utilisées comme références pour le chantier. Ces mesures sont détaillées plus loin.

Si une première planche d'essai ne donne pas les résultats escomptés, de nouvelles planches seront réalisées jusqu'à l'obtention des performances requises.

Pour les contrôles de compacité, des échantillons non remaniés permettent d'étalonner les mesures de densité in situ, réalisées par gamma- densimétrie (ou par une autre méthode préalablement agréée), la relation entre perméabilité et compacité ayant été établie préalablement lors des essais d'agrément.

En variante, il pourra en outre être procédé à des mesures par pénétromètre dynamique léger (de type CRR ou Panda), nécessairement étalonnées par rapport au gamma - densimètre et aux mesures de compacité en laboratoire.

La perméabilité sera contrôlée comme indiqué au chapitre V.

2. Réalisation de la planche d'essai

La planche d'essai a les dimensions minimales suivantes : longueur 25 m, largeur 5 m, épaisseur 1 m en 5 couches de 20 cm ± 5 cm, l'épaisseur de la couche avant compactage tenant compte du matériel utilisé (cfr SETRA).

Elle est réalisée sur un terrain de même consistance que le substratum du chantier, le support étant décapé (enlèvement de la terre végétale) et aplani.

Pour chaque couche, il est procédé au dépôt et régalage du matériau et au compactage avec mesure de la densité après chaque passe jusqu'à obtenir une compacité constante.

Des mesures d'épaisseur sont réalisées régulièrement : après chaque couche, l'épaisseur totale est mesurée en 5 points de la planche d'essai.

Par couche, deux échantillons non remaniés sont prélevés dans une bande de 1 m comprenant la ligne médiane de la planche, pour mesures de la teneur en eau, de la masse volumique et de la perméabilité.

Au total, 10 échantillons non remaniés permettent de :

Lorsque l'épaisseur finale de la planche est atteinte, il est procédé à trois mesures de perméabilité in situ.

A la fin de la planche d'essai, les prescriptions techniques pour la réalisation du chantier sont écrites et soumises au maître de l'ouvrage pour approbation.

3. Prescriptions spéciales de mise en oeuvre

La mise en place des matériaux argileux doit permettre un comportement convenable de l'ensemble de la barrière et en particulier une liaison correcte avec les autres constituants.

Les surfaces finies devront présenter une pente suffisante pour assurer le drainage des liquides. En aucun cas cette pente, vers l'exutoire prévu, ne sera inférieure à 1.5%.

L'entreprise devra veiller, entre autres à satisfaire les conditions ci-dessous. Cette liste n'est pas exhaustive, d'autres conditions pouvant, si nécessaire, être imposées par le maître de l'ouvrage.

Dans le cas des barrières de fond et latérales :

Il faudra faire en sorte que la géomembrane ne soit pas sollicitée en traction par les matériaux qui la recouvrent (gabions de la couche drainante, déchets, surtout s'ils sont susceptibles de tassements, …). Ceci peut impliquer la mise en place de géotextiles de traction reprenant l'effort tangentiel de façon à préserver la géomembrane.

Dans le cas d'une couverture :

- la terre végétale

- un drainage

- un géotextile

- une géomembrane

- la barrière argileuse

- un géotextile

- une couche drainante*

- un géotextile*

- une couche d'égalisation du sommet des déchets

Chapitre V - CONTROLE DE LA MISE EN OEUVRE

La planche d'essai ayant permis de vérifier l'aptitude du matériau à être mis en œuvre et de définir les conditions d'exécution, le contrôle de la mise en œuvre sera basé sur des mesures de compacité et de perméabilité et sur la vérification de l'épaisseur des couches.

Ces essais sont réalisés après mise en œuvre de chaque couche de la barrière d'étanchéité.

Les matériaux amenés sur chantier pourront faire l'objet d'un contrôle rapide de conformité par essai au bleu de méthylène. Si l'indice de bleu diffère de plus de 20% de celui du matériau agréé, la fourniture est temporairement refusée et des essais complémentaires doivent être réalisés pour confirmer la conformité du matériau. (Chap. I et III)

Des échantillons seront soumis à l'analyse minéralogique par diffraction X et feront l'objet de détermination des limites d'Atterberg, de la teneur en eau, de la granulométrie et de la CEC.

La géométrie de la barrière argileuse (pentes…) fait l'objet d'un contrôle spécifique, comme pour tous travaux de terrassement.

Les contrôles de compacité seront réalisés comme indiqué au Chap. IV, 1, la relation entre perméabilité et compacité ayant été établie lors des essais de réception et vérifiée par la planche d'essai.

L'épaisseur sera vérifiée par carottage avec observation visuelle et/ou tactile du trou.

Lorsque l'épaisseur totale de la barrière d'étanchéité dépasse 0.5 m, il pourra en outre être procédé in fine à des mesures par pénétromètre dynamique léger. Ce dernier type de mesure renseigne aussi sur l'épaisseur exacte des différentes couches de la barrière d'étanchéité.

La perméabilité sera contrôlée de la même manière que pour la planche d'essai :

Les fréquences des mesures sont déterminées en fonction des conditions propres à chaque site : homogénéité de la fourniture du matériau, en relation avec celle du gisement d'origine, conditions de mise en place, météorologie lors du chantier …

Dans certains cas, la détermination des endroits de réalisation des essais pourra être réalisée par prospection géophysique (blocs électriques, magnétomètre, éventuellement sismique ou autre).

Le tableau ci-dessous, basé sur différentes normes donne la fréquence des essais à réaliser :

| Mesures in situ | Fréquence des essais |

|---|---|

| par couche : | |

Compacité |

1 essai par 1000 m2 |

| épaisseur de la couche | 1 essai par 500 m2 |

| sur l'épaisseur totale de la barrière : | |

| épaisseur globale | 1 essai par 2000 m2 |

| Perméabilité | 1 essai par 4000 m2 |

| Mesures en laboratoire | Fréquence des essais |

|---|---|

| teneur en eau | 1 essai par 500 m2 par couche |

| Perméabilité (perméamètre triaxial) | 1 essai par 1000 m2 par couche |

| Compacité sur échantillon non remanié | 1 essai par 2000 m2 par couche |

| limites d'Atterberg | 1 essai par 2000 m2 par couche |

| analyse granulométrique | 1 essai par 2000 m2 par couche |

| CEC | 1 essai par 2000 m2 par couche |

| analyse minéralogique (diffraction X) | 1 essai par 2000 m2 par couche |

| essai Proctor | 1 essai par 4000 m2 par couche |

Dans tous les cas, les emplacements des essais seront repérés et consignés. Les trous réalisées pour exécuter les essais seront rebouchés avec des granulés de bentonite gonflante, la nature de la bentonite étant adaptée aux conditions des lixiviats.

3. Critères d'acceptation ou de refus

La réception de la barrière se fait sur base des résultats des mesures ci-dessus en fonction des critères suivants :

Teneur en eau comprise entre wopt et wopt + 3%

La barrière est acceptée si les critères sont satisfaits à ±

5%.

Dans le cas de la perméabilité, les valeurs plus faibles que 10-9 m/s sont acceptées.

Si une ou plusieurs mesures ne satisfont pas les critères, la barrière ou la partie de chantier concernée est refusée si

En cas de refus d'une ou plusieurs parties de l'ouvrage, ces parties défectueuses devront être délimitées . La détermination de l'étendue des parties défectueuses se fera par inspection visuelle (et éventuellement tactile) , échantillonnages et essais complémentaires.

Les résultats des essais permettront de prendre les décisions quand aux réparations locales à effectuer ou au remplacement de tout ou partie de l'ouvrage.

Après réparation ou remplacement, la barrière sera à nouveau contrôlée.

Chapitre VI - MATERIAUX DE SUBSTITUTION

En ce qui concerne la valorisation de matériaux de substitution, par exemple des sous produits des industries minérales, des boues ou des stériles miniers, la même démarche que celle préconisée pour les matériaux argileux naturels et décrite précédemment permettra de vérifier s'ils peuvent répondre aux exigences de qualification.

Il convient en premier lieu d'apporter la preuve, via un laboratoire agréé, que le matériau ne présente pas de contamination qui le rende impropre à l'usage envisagé.

Face à la variété des compositions chimiques de ces produits il conviendra d’être plus encore attentif à leur teneur en certains éléments instables comme le Fe , le Mn, le S (voir chap. I point 2)

Des essais complémentaires spécifiquement adaptés à ces matériaux devront être définis et réalisés dans un centre de qualification.

Ouvrages et organismes de référence

Station expérimentale

Avenue P. Holoffe 21

B-1342 LIMELETTE

Tél : +32-2-655.77.11

Fax : +32-2-653.07.29

L'essai "Proctor" mesure les variations de la compacité d'un sol, en fonction de la teneur en eau à laquelle il est travaillé et en fonction de l'énergie de compactage.

L'essai est standardisé et en fonction de l'énergie de compactage, on parle de "Proctor normal", "Proctor modifié" etc.

En pratique, on prépare 5 échantillons de sol à des teneurs en eau différentes et on les compacte par un certain nombre de coup de dame puis on mesure le poids volumique apparent et la teneur en eau des éprouvettes.

Les résultats des essais sont portés sur un diagramme donnant le poids volumique sec (déduit des deux mesures faites) en fonction de la teneur en eau. La courbe obtenue présente en général un maximum correspondant à une certaine teneur en eau. Ces valeurs sont celles de l'"optimum Proctor".

De part et d'autre de l'optimum Proctor, les poids volumiques sont plus petits.

Le coefficient de perméabilité d'un sol n'est que peu lié à la valeur absolue du poids volumique sec (corrélation en nuage de points) mais on constate souvent une forte diminution de la perméabilité (de un à deux ordres de grandeur) en passant d'une teneur en eau légèrement inférieure à l'optimum à une teneur en eau légèrement supérieure. Par conséquent, il est souvent préférable de travailler à une teneur en eau un peu supérieure à l'optimum, même si le poids volumique attendu est un peu plus petit que le maximum possible.

Après obtention de la courbe Proctor, essais de perméabilité et essais mécaniques (la résistance au cisaillement est aussi fonction de la compacité), il est possible de définir sur le diagramme une "zone d'acceptation" à l'intérieur de laquelle doit se situer le sol pour présenter les caractéristiques requises.

A titre d'exemple, le diagramme ci-dessous montre la réponse de différents types de matériaux

MODES OPERATOIRES POUR LA PREPARATION DES ECHANTILLONS ET L'ANALYSE MINERALOGIQUE QUALITATIVE ET SEMI-QUANTITATIVE PAR DIFFRACTION DES RAYONS X DE MATERIAUX ET DE MINERAUX ARGILEUX DESTINES A LA CONFECTION DE BARRIERES ARGILEUSES

Prof. J. THOREZ (LGA – ULg)

Dans le cadre de la caractérisation minéralogique d'un matériau argileux destiné à l'édification de barrières argileuses ouvragées, c'est à la diffraction des rayons X (DRX) que l'on s'adressera de préférence afin d'identifier et d'estimer, mais de manière semi-quantitative, les minéraux argileux. Cette méthode d'investigation reste la plus appropriée car, elle demeure peu coûteuse par rapport à d'autres techniques, est reproductible et est susceptible de fournir assez rapidement toutes informations qualitatives et (semi)quantitatives relatives au matériau argileux sous sa forme brute, globale.

La caractérisation d'un matériau argileux doit être ici , en effet, réalisée le plus rapidement possible car on ne peut pas envisager, par exemple, de bloquer une livraison sur le site du CET en prétextant que les analyses qualitatives et (semi)-quantitatives exigent un certain temps! En outre, il n'est pas indiqué d'extraire du matériau brut et de caractériser la seule fraction argileuse micrométrique: le matériau doit être utilisé sous sa forme naturelle et globale telle présente sur le site d'exploitation si l'on excepte un broyage grossier et un mélange de couches.

Bien que la diffraction des rayons X (DRX) remonte aux années '60, il faut rappeler qu'il n'existe toujours aucune de méthode standardisée au point de vue de la préparation (extraction et de la concentration de la fraction argileuse), de la qualification et de la quantification des minéraux argileux dans la fraction dite argileuse, à granulométrie inférieure à 2 microns.

Dans le cas spécifique de matériaux argileux destinés à l'édification de barrières argileuses, il apparaît impératif : a) de pouvoir caractériser les minéraux argileux présents non seulement dans la seule fraction dite argileuse mais aussi dans le matériau global et naturel (non modifié par des traitements chimiques en cours de préparation -ce qui se pratique couramment dans les laboratoires spécialisés avant de procéder à l'analyse DRX); b) de qualifier et de quantifier au mieux non seulement les minéraux argileux et/ou en phyllosilicates dans différentes fractions granulométriques mais également les autres minéraux (quartz, feldspaths, (hydr)oxydes, voire des sulfates et des carbonate , en général de la calcite).

Deux méthodes d'investigation minéralogique qualitative et quantitative par diffraction des rayons X (DRX) des matériaux et des minéraux argileux sont classiquement appliquées dans les laboratoires d'analyse. Il s'agit, d'une part, de l'analyse d'une poudre totale sèche et désorientée et, d'autre part, de la fraction argileuse (inférieure à deux microns) extraite du matériau et préparée sous forme d'agrégat orienté.

La première méthode, dite des poudres, fournit les éléments d'une qualification de tous les minéraux présents (quartz, feldspaths, oxydes et hydroxydes de Fe, carbonates, ainsi que de la fraction totale regroupant minéraux argileux et phyllosilicates, sans possibilité sous cette forme de différencier minéralogiquement les minéraux argileux.

Par contre, la fraction argileuse inférieure à 2 microns classiquement analysée n'est pas représentative non plus de toute la gamme de minéraux argileux présents dans le matériau global ceci tant au point de vue qualitatif que quantitatif.L'analyse DRX de cette fraction argileuse (réalisée sous la forme d'agrégats orientés après extraction du matériau global) fournit cependant une bonne estimation à la fois qualitative et semi-quantitative des divers composants argileux, qu'il s'agisse de minéraux simples et/ou interstratifiés présents grâce à l'application de trois tests diagnostiques classiques : séchage de l'agrégat orienté (passage au diffractomètre à l'état dit naturel ou normal, N), après solvatation aux polyalcools (avec l'éthylène glycol,EG, ou le glycérol,Gl) et enfin après chauffage (500°C).

La phase argileuse micrométrique peut comporter une fraction dite "gonflante" (cf. "smectite") qu'il convient de mieux caractériser en recourant à des saturations cationiques (K et Li). De tels post-traitements, qui ne sont cependant pas systématiquement appliqués, permettent néanmoins de prédire si les "smectites" sont susceptibles de préserver dans les sites de décharges leurs propriétés de gonflement initial quand elles rentrent en contact avec des fluides contenant certains cations tel le potassium aisément adsorbé dans les espaces interfoliaires. En effet, une smectite néoformée , issue de l'altération de verres volcaniques ou de feldspaths, q "dopée" artificiellement au potassium lors des investigations au laboratoire, conserve son gonflement; par contre, une smectite de dégradation, engendrée par altération d'une illite, perd irréversiblement sa potentialité de gonflement une fois saturée au K. Le post-traitement potassique peut donc se révéler comme un "outil" complémentaire de caractérisation minéralogique et du comportement futur de la barrière argileuse alors que l'analyse DRX en routine réalisée en routine (en recourant au seul test du gonflement à l'éthylène glycol) peut masquer une telle propriété.L'aptitude qu'offrent certains minéraux argileux d'adsorber des éléments (cations) en site de CET doit être testée en recourant à des saturations cationiques.

Par ailleurs, en ce qui concerne les matériaux argileux destinés à la confection de barrières argileuses ouvragées, il est indiqué d'identifier et de quantifier au mieux tous les composants de nature argileuse compte tenu que leur composition qualitative et semi-quantitative peut se distribuer différemment en fonction du spectre granulométrique (fractions inférieure à 2 microns; comprises entre 2-4, 4-8, et 8-16 microns)

On ne peut cependant pas raisonnablement envisager en pratique la multiplication d'analyses DRX d'un même échantillon en investiguant toutes les fractions granulométriques et en leur appliquant, à chaque fois, outre les trois tests classiques (N,EG et 500) des post-traitements diagnostiques spécifiques (saturations cationiques). Un tel mode opératoire allongerait considérablement le temps de préparation et de passage au diffractomètre et surtout entraînerait un surcoût des analyses. Par ailleurs, dans le cas de matériau argileux destiné à l'édification de barrières argileuses, c'est le matériau global qui doit être utilisé et analysé et non une fraction granulométrique déterminée.l.

Pour pallier la multiplication de tests de caractérisation et réduire également le temps et le coût des analyses DRX, et répondre au problème de la caractérisation des minéraux argileux présents dans le matériau global, on peut envisager -ce qui est d'ailleurs préconisé ici- l'application d'une nouvelle méthode de préparation du matériau . Cette technique a été testée avec succès au LGA de l'ULg dans le cadre de l'élaboration du présent manuel. Il s'agit de réaliser l'analyse DRX d'une pâte orientée du matériau argileux global ou de sa fraction inférieure à 16 microns (obtenue par tamisage sous eau). Parallèlement, on peut compléter cette analyse par celle de la fraction argileuse "classique" (inférieure à 2 microns) tout comme il reste nécessaire d'analyser le matériau argileux globé séché, préparé sous forme d'une poudre désorientée.